|

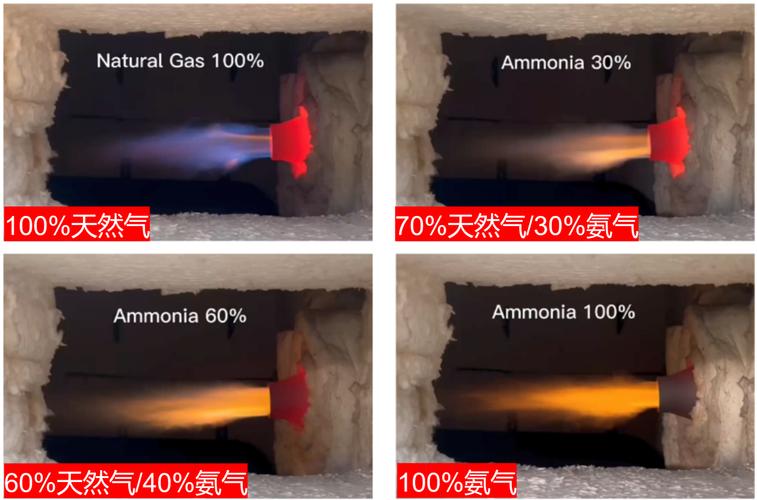

氨氢零碳燃烧技术烧制瓷砖:NOx排放低于60mg/m??氨逃逸如何精准控制?时间:2025-12-01 12:11 在陶瓷行业朝着低碳转型这片大方向之内,氨氢零碳燃烧技术占据着关键重要地位,其具备的环保效益以及运行稳定性,被给予了极大关注。这项技术是将氨和氢按照特定比例予以混合然后用来燃烧,从而达成二氧化碳零排放的目标,可是在实际投入运用期间,对于氮氧化物也就是 NOx 的管控以及氨逃逸管理,仍旧属于技术层面的难点之处。接下来会针对这两个核心问题展开分析。 氨氢燃烧如何控制NOx排放 当氨氢燃料处在高温燃烧之时,确实是极其容易生成氮氧化物的,不过,凭借精细调控燃烧条件,是完全可以把NOx排放控制在60mg/m?以下的 关键之处在于要采用分级燃烧以及烟气再循环这样的技术 分级燃烧会把燃烧过程划分成贫燃区和富燃区,切实对热力型NOx的生成起到抑制作用 烟气再循环是将部分低温烟气混入助燃风,以此降低燃烧温度,从根源上减少NOx的产生 。在实际存在的瓷砖烧成窑炉里面,通过对烧嘴结构予以优化,以及对配风比例进行调整,已经实现了NOx稳定排放处于低于50mg/m?的水平。 氨逃逸量的监测与处理

未参与反应的部分氨气随烟气一同被排出,这便是氨气逃逸,它不仅造成资源浪费,还可能引发二次污染。要控制氨逃逸,需从精准配比和高效监测两方面着手。在氨氢混合燃烧系统中,我们安装激光气体分析仪进行实时监测,配合快速响应的控制系统,可将氨逃逸量控制在10ppm以下。同时,在窑炉尾部设置氨催化分解装置,将残余氨分解为氮气和水,最终彻底解决氨逃逸问题。 该技术在瓷砖生产的实际应用

有一个示范项目,它处于广东的某一个陶瓷企业里,在这个项目里头,氨氢零碳燃烧技术已经稳定地运行了半年时间。经生产数据呈现,瓷砖产品的优等率超过了98%,其所用的釉面质量,和传统天然气烧制出现的情形是差不多的情况。通过窑炉排烟监测可以看到,NOx浓度维持在40至55mg/m?之间,氨逃逸量低于8ppm。这条生产线每年能减少的二氧化碳排放量大概是2万吨,这一情况证实了这项技术在瓷砖行业是具备可行性的。就运行成本而言,当前氨氢燃料的成本还是比天然气要高,然而随着绿氨产业链趋于完备,成本方面的差距正逐步缩小。 每一位读者呀,在了解到了氨氢零碳燃烧技术具备的环保性能之后呢,您认为这项技术要进行大规模推广的时候所面临的最大挑战究竟是什么呀?很欢迎您在评论区去分享您自己的见解哦,如果您觉得这篇文章有一定帮助的话,请点赞给予支持并且分享给更多的同行 。 |